Wie machen wir das?

Trommeln und Waschen

Manchmal können Metallteile während der Bearbeitung scharfe Kanten (Grate) entwickeln. Wir haben dafür eine Lösung: Trommeln. Dieser Prozess ist ideal zum Entgraten kleinerer Teile und 3D-Produkte. Beim Trommeln werden kleine Steine verwendet, die durch Vibration die rauen Stellen abtragen. Das gelöste Material wird anschließend mit einer Korrosionsschutzflüssigkeit abgewaschen.

Für Situationen, in denen Metallprodukte vor Folgeprozessen oder Behandlungen entfettet werden müssen, verfügen wir über eine spezielle Industriewaschmaschine. Die Produkte werden in der Maschine entfettet und, falls gewünscht, mit einer Korrosionsschutzflüssigkeit behandelt. Dieses Waschmittel wird mehrfach wiederverwendet und nach Erschöpfung von einem zertifizierten Entsorgungsunternehmen ordnungsgemäß abgeführt.

Wichtige Hinweise zu Trommeln und Waschen

Trommeln oder Waschen ist oft der letzte Schliff für ein Halbfertigprodukt. Auch wenn hierbei Korrosionsschutzmittel hinzugefügt werden kann, ist es wichtig zu wissen, dass dies die Rostbildung verringert, aber nicht vollständig verhindert. Außerdem verliert dieses Mittel im Laufe der Zeit seine Wirksamkeit.

Mehr erfahren?Pulverbeschichtung

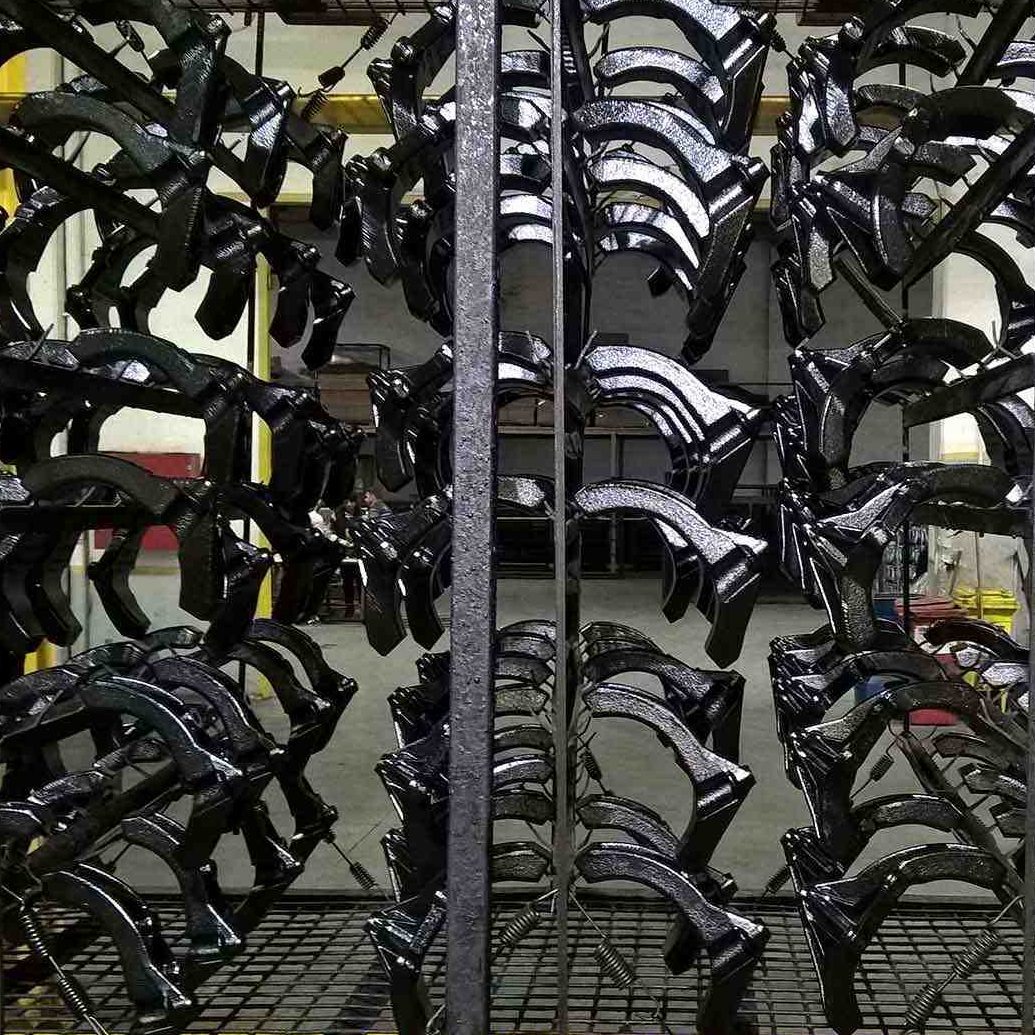

Pulverbeschichtung ist ein Verfahren, bei dem Metall mithilfe einer vollautomatischen elektrostatischen Pulverbeschichtungsanlage mit Pulver überzogen wird. Anschließend wird das Metall im Ofen gehärtet, wobei die Pulverpartikel durch die Hitze zunächst schmelzen, dann zähflüssig werden und schließlich zu einer langlebigen und attraktiven Beschichtung verschmelzen, die das Produkt schützt und verschönert.

Eines der Hauptziele der Pulverbeschichtung ist der Schutz von Produkten vor äußeren Einflüssen, insbesondere um Korrosion (Rostbildung) und Kratzer zu vermeiden. Durch eine effektive Pulverbeschichtung entsteht eine Schutzschicht zwischen dem Produkt und schädlichen Einflüssen wie Wasser, Sauerstoff und Witterungseinflüssen. Dadurch wird die Lebensdauer des Produkts deutlich verlängert.

Wir bieten eine große Vielfalt an Standardfarben und Pulverbeschichtungsarten an, und es ist auch möglich, Farben auf Anfrage (fast jede RAL-Farbe) herstellen zu lassen. Dabei gelten in der Regel Mindestabnahmemengen. Wir informieren Sie gerne über die Möglichkeiten und unterstützen Sie bei der Auswahl der besten Lösung für Ihr Produkt.

Wichtige Hinweise zur Pulverbeschichtung

Bei der Pulverbeschichtung eines Produkts sind bestimmte Vorbereitungsschritte entscheidend. So muss beispielsweise angegeben werden, ob Aussparungen abgedeckt werden müssen (damit kein Pulver in Gewinde gelangt) und welche Schichtdicke aufgetragen werden soll.

Galvanisieren

Galvanisieren ist eine Oberflächenbehandlung, bei der einem Metallprodukt eine schützende Zinkschicht aufgetragen wird. Die Zinkschicht schützt das Basismaterial vor Korrosion und kann entweder elektrolytisch oder thermisch aufgebracht werden.

Elektrolytisches vs. Thermisches Galvanisieren

Beide Verfahren sind völlig unterschiedlich und unterscheiden sich auch im Endergebnis erheblich. Jedes Verfahren hat seine eigenen Vor- und Nachteile:

Schichtdicke:

Elektrolytisches Galvanisieren erzeugt eine sehr dünne Zinkschicht, die es ermöglicht, dass Gewinde in der Regel nicht nachbearbeitet werden müssen. Thermisches Galvanisieren erzeugt eine dickere Zink-Stahl-Legierungsschicht, bei der Gewinde und Passungen meist nachbearbeitet werden müssen.

Temperaturunterschied:

Thermisches Galvanisieren erfolgt bei ca. 450 °C, was das Risiko einer Verformung erhöht und nicht alle hochfesten Stähle zulässt.

Hohlräume:

Das elektrolytische Verfahren eignet sich weniger für Hohlräume, da der Faraday-Käfig-Effekt die Stromführung behindert. Mit Hilfsanoden lässt sich dies teilweise umgehen, die Hohlräume müssen jedoch groß genug und zugänglich sein. Thermisches Galvanisieren kann Hohlräume problemlos beschichten, sofern sie zugänglich sind.

Folgebehandlung:

Beide Verfahren können als Basis für Deckschichten wie Nasslack oder Pulverbeschichtung (Duplex-System) dienen und bieten maximalen Schutz gegen äußere Einflüsse.

Passivierung

Wenn Sie die Zinkschicht auch zur Verschönerung nutzen möchten, empfehlen wir, die Zinkschicht nach dem Auftragen zu passivieren. Die Zinkoxidschicht wird dabei in eine Chromat-Konversionsschicht umgewandelt, die das Erscheinungsbild verbessert und zusätzlichen Korrosionsschutz bietet. Dies muss in den Produktspezifikationen angegeben werden, da es sich nicht um eine Standardmaßnahme handelt.

EPD

Schützende Lackschicht

EPD (Elektrophoretische Abscheidung) ist ein umweltfreundliches, vollautomatisiertes elektrostatisches Lackverfahren. Produkte durchlaufen eine Reihe von Prozessbädern mit organischem, wasserbasiertem Elektrophoret-Lack. Durch Gleichstromspannung werden die Lackpartikel zum Produkt gezogen, wodurch die Oberfläche eine geschützte und korrosionsbeständige Lackschicht erhält.

Schwer zugängliche Stellen

Beim EPD-Verfahren können auch schwer zugängliche Bereiche mit qualitativ hochwertigem Lack versehen werden. Ein weiterer großer Vorteil besteht darin, dass der aufgebrachte Lack gleichmäßig über das gesamte Produkt verteilt wird.

Duplex-System

Für optimalen Schutz werden die meisten EPD-Behandlungen in Kombination mit Pulverbeschichtung oder Nasslack verwendet. Dies wird als Duplex-System bezeichnet.

Vorteile von EPD

Qualität

Das qualitativ hochwertige EPD-Verfahren bietet ausgezeichneten Korrosionsschutz, bei dem der aufgetragene Lack gleichmäßig auf dem Produkt verteilt ist.

Verschiedene Schichtdicken

Durch die geringe Schichtdicke können auch Passungen oder bearbeitete Flächen geschützt werden.

Ideal als Grundierung

Für den Schutz Ihres Produkts ist EPD ideal als erste Grundschicht vor einer Pulverbeschichtung oder Nasslackbehandlung.

Welche Herausforderung haben Sie für uns?

Haben Sie eine Frage zu unserer Expertise oder unseren Maschinen? Wir helfen Ihnen gerne weiter!