Hoe we dat doen?

Volledig gerobotiseerd lassen

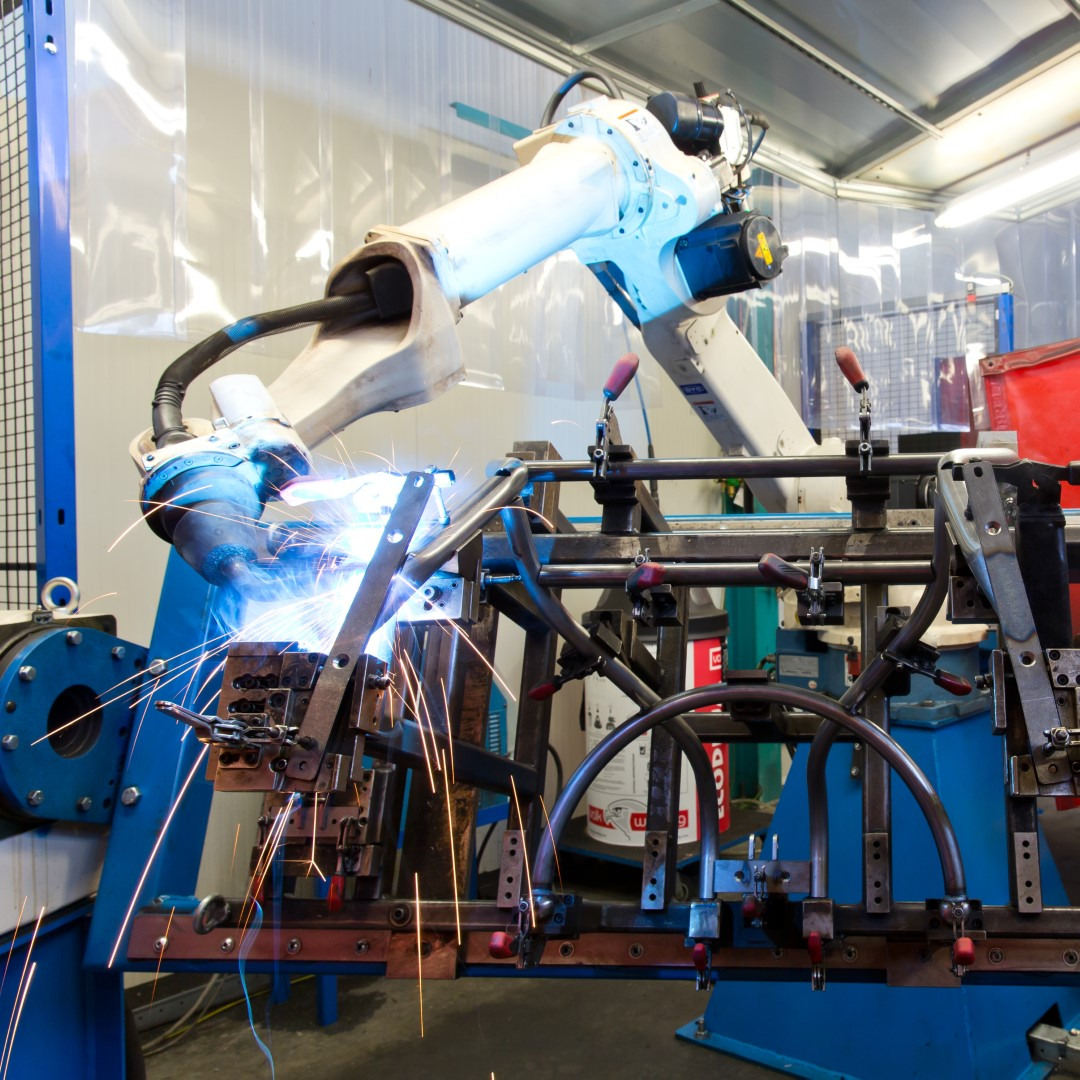

Robotlassen is de perfecte oplossing als het gaat om het lassen van middelgrote en grote series. Met de inzet van onze lasrobots kunnen we niet alleen snelheid, maar ook een zeer constante laskwaliteit garanderen.

Robotlassen is een zeer geavanceerde vorm van geautomatiseerd lassen, waarbij machines het laswerk doen. Maar onze engineers, lasspecialisten en operators regelen, bewaken en overzien nog steeds het gehele proces. Het zijn juist deze experts die met hun vakmanschap en liefde voor het vak de kwaliteit bepalen. Zij maken het verschil door hun kennis en ervaring in te zetten bij het creëren van de juiste lasprogramma's en lasmallen voor de betreffende lastoepassing.

Robottechnologie maakt nauwkeurige en snelle resultaten mogelijk, met minder afval en meer veiligheid. De robots van Schouten & Visschers zijn bovendien in staat om plekken te bereiken die niet goed toegankelijk zijn. Ze kunnen gecompliceerde en precieze laslijnen en lassen sneller uitvoeren dan met handmatig lassen.

Met ons assortiment aan apparatuur kunnen onze robots zich aanpassen aan uiteenlopende lasprocessen, waaronder MIG-lassen, MAG-lassen en TIG-lassen.

We vertellen graag over de mogelijkheden en helpen u natuurlijk bij het kiezen van de beste methode voor uw product.

Verschil tussen MIG, MAG en TIG-lassen?

Het voornaamste verschil tussen MIG en MAG-lassen is het type beschermgas dat wordt gebruikt om te voorkomen dat het materiaal verbrand.

Het verschil tussen MIG/MAG en TIG-lassen is de wijze waarop de boog tot stand komt. Bij MIG/MAG-lassen wordt de vlamboog tussen het lasdraad en het werkstuk getrokken. Bij TIG-lassen brandt de lasboog tussen de wolfraamelektrode en het werkstuk, en voer je separaat de lasdraad toe.

Handlassen

Voordat lassamenstellingen op de lasrobots in productie worden genomen, gaat er vaak eerst een proto-fase aan vooraf waarin de uitvoering en maakbaarheid van het product getest wordt. De laswerkzaamheden die daarbij komen kijken, worden verzorgd op onze handlaswerkplaats. Daarnaast worden hier ook kleine series gelast. Ook worden er lasbewerkingen uitgevoerd die niet door een robot kunnen worden uitgevoerd, omdat een ruimte in een werkstuk soms te smal is voor een robot-lastoorts.

Schouten & Visschers beschikt over twee lasstations die zijn uitgerust met MIG, MAG en TIG-apparatuur, en in tweeploegendienst worden bemand door onze lasspecialisten.

Waarom handlassen?

Handlassen is de ideale keuze voor enkelstuks of kleine productieseries. Onze deskundige lassers werken handmatig waardoor we tijdens het proces gemakkelijk aanpassingen kunnen doen. Hierdoor kunnen we complexe lassamenstellingen de aandacht geven die uw product verdient.

Meer weten?Puntlassen

Bij puntlassen wordt de delen van het product met hoge druk tussen twee koperen puntlaselektroden geklemd. Terwijl er hoge druk wordt uitgeoefend op het materiaal, wordt er zeer kort veel stroom doorgevoerd. De weerstand die de stroom ondervindt van het te puntlassen materiaal zorgt lokaal voor warmte. Deze warmte zorgt voor de puntlasverbinding. Doordat de puntlaselektroden over het algemeen een kleine diameter hebben, blijft de warmte heel geconcentreerd.

Puntlassen wordt voornamelijk toegepast voor het verbinden van dun plaatwerk (meestal tussen 0.5 en 3 mm). De dikte van het materiaal hoeft niet gelijk te zijn, bijvoorbeeld 1 op 4 mm is een mogelijkheid. Met een puntlasmachine is het ook mogelijk om moeren en bouten te lassen.

We vertellen graag over de mogelijkheden en helpen u natuurlijk bij het kiezen van de beste methode voor uw product.

Voordelen van puntlassen

Puntlassen is een hoogwaardig, reproduceerbaar en snel productieproces. Er hoeft geen materiaal te worden toegevoegd voor het maken van een verbinding (m.u.v. lassen van koper) en door de korte lastijd ontstaat er weinig tot geen vervorming van de producten.

Welke uitdaging heeft u voor ons?

Heeft u een vraag over onze expertise of machines? We helpen u graag verder!